Durante años, la industria de productos pesqueros ha sido percibida como un sector tradicional, orientado a volumen, y con escasa flexibilidad para innovar. Una industria de “materia prima y resultados” donde el objetivo era claro: transformar toneladas de pescado en productos como harina y aceite con la mayor eficiencia posible; sin embargo, desde hace algún tiempo, esa visión está cambiando.

Hoy, desde dentro de la operación, es evidente que hay un nuevo paradigma en marcha. No impulsado por discursos externos ni por tendencias de moda, sino por una transformación silenciosa que nace desde la dirección y va hasta el piso de planta: la excelencia operacional.

Quienes estamos al frente de operaciones sabemos que las grandes innovaciones no nacen en el PowerPoint. Nacen de una operación que funciona bien. De una línea que cumple su estándar. De un equipo de trabajo que detecta una desviación a tiempo y propone cómo corregirla. Es ahí donde comienza el verdadero cambio, ahí se sostiene la evolución de las operaciones. Por eso, más que hablar de innovación como algo separado, es momento de reconocer que la excelencia operacional es, en muchos sentidos, su punto de partida.

Operar con excelencia: más que cumplir indicadores

La excelencia operacional suele confundirse con eficiencia o con “hacer más con menos”, pero es mucho más que eso. Es una forma de trabajar donde cada actividad tiene un propósito claro, cada persona entiende su rol y cada proceso se ejecuta de manera repetible y medible.

Implementar excelencia no es cuestión de instalar tecnología o contratar consultores externos. Es construir una cultura que valora la disciplina operativa, el trabajo estandarizado y el análisis constante de datos. Es pasar de operar por reacción a operar por diseño.

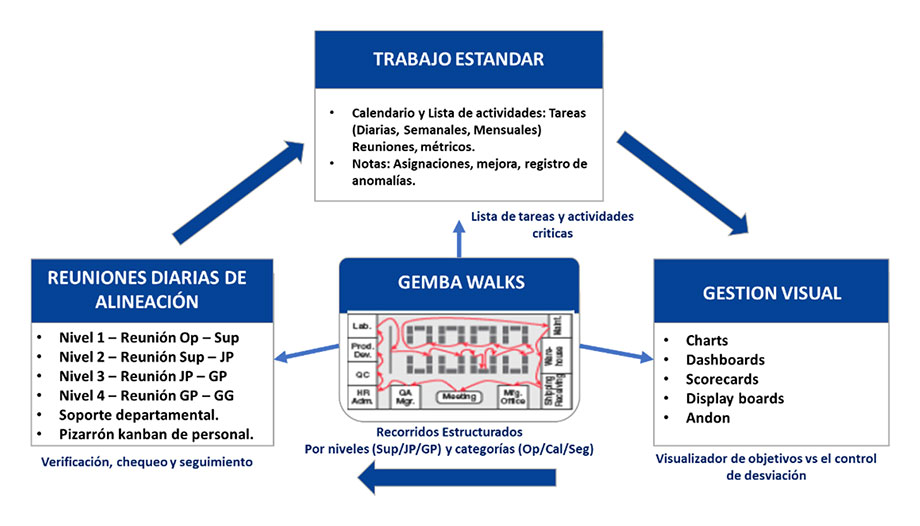

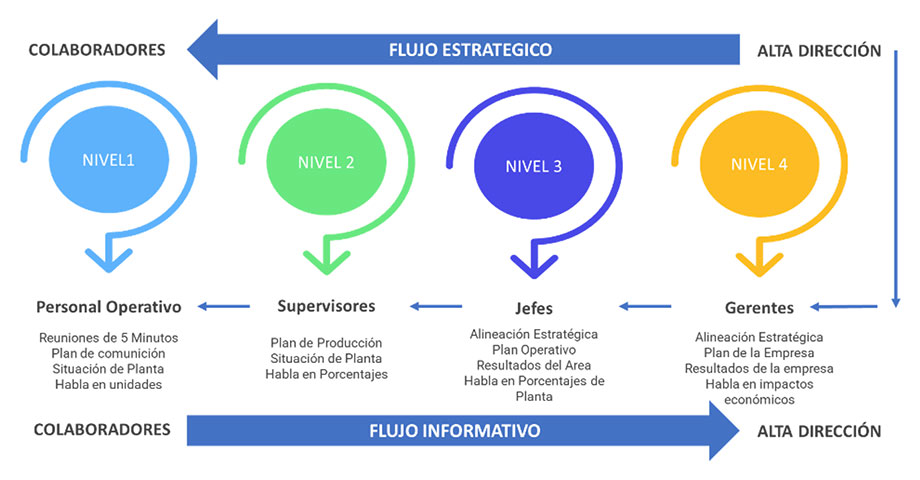

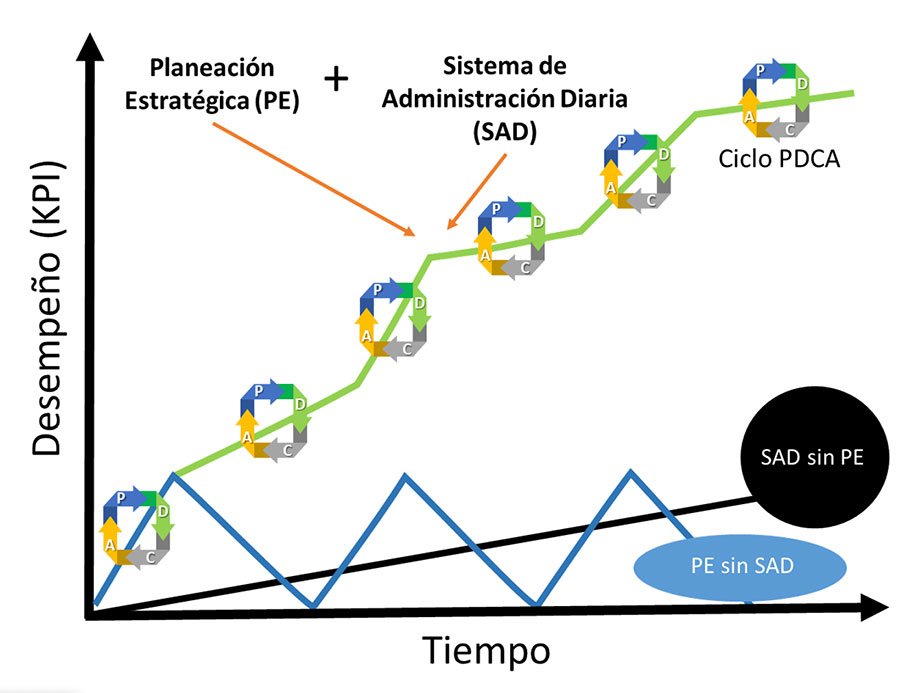

En mi experiencia, hay elementos que marcan la diferencia para alcanzar la excelencia operacional, pero uno de los más importantes que se utiliza como columna cerebral es el Sistema de Administración Diaria. Éste se define como un proceso continuo para garantizar que el trabajo se realice de la manera correcta y en el momento adecuado para lograr el éxito empresarial, según lo definido por la propia estrategia de la empresa. Implica el monitoreo diario de las acciones para verificar que se están logrando los resultados esperados y, de no ser así, para garantizar que se tomen medidas correctivas rápidamente.

Este sistema está compuesto por cuatro elementos que interactúan entre sí y aseguran la columna vertebral de la administración diaria.

a) Reunión de alineación diaria

Cada turno empieza con datos sólidos, no con percepciones. Se identifican desviaciones, se da seguimiento a compromisos y se construye memoria operativa. Este sistema permite establecer los flujos de comunicación y de los procesos estratégicos, pasando desde el operador de línea hasta el director de la organización.

b) Gestión visual

Estas son las herramientas que nos permiten comprobar si los resultados están de acuerdo a lo esperado según la gestión de nuestros indicadores. Es común leer constantemente lo que no se ve, no se controla. Y lo que no está documentado, se improvisa, pero muy pocas veces la Alta Gerencia de la empresa es consciente de lo que está sucediendo en el piso de planta.

Aquí es necesario contemplar todos los escenarios, ya que medir sólo la producción es mirar el retrovisor. Hay que medir consumo, eficiencia, pérdidas, desviaciones y oportunidades.

En un entorno productivo, una buena gestión visual permite que cualquiera —líder, operador o visitante— pueda ver de un vistazo:

- ¿Cómo va el turno? ¿Estamos dentro del objetivo?

- ¿Hubo alguna desviación o problema crítico? ¿Algún producto fuera de especificaciones?

- ¿Qué acciones se están tomando y quién es responsable?

- ¿Qué se aprendió ayer o qué se debe mejorar hoy?

Se usan gráficos simples (líneas, columnas, semáforos), formatos de acción correctiva, tableros por áreas y códigos de colores. No se trata de decorar una pared, sino de tomar decisiones a partir de datos visibles.

Hoy en día, el análisis de datos ya no es un “extra”, es parte esencial de operar bien. Y en una empresa productiva, donde cada desviación cuesta, tener información clara y en tiempo real marca la diferencia entre reaccionar tarde o mejorar a tiempo.

Antes, los datos estaban atrapados en hojas de Excel, reportes mensuales o formatos en papel. Hoy, gracias a herramientas como Power BI, Tableau, Looker y otras plataformas de Business Intelligence (BI), es posible visualizar lo que pasa en planta y tomar decisiones más rápidas y precisas.

Algunas tendencias que tenemos para estos análisis son:

- Automatización de reportes: ya nadie debería estar armando un reporte en Excel a mano cada semana. Eso se puede automatizar totalmente.

- Indicadores en tiempo real: cada vez más empresas están migrando de reportes semanales a dashboards en vivo que muestran lo que pasa minuto a minuto.

- Análisis predictivo: gracias a modelos de machine learning integrados en Power BI, se pueden predecir fallas, caídas de rendimiento o desviaciones antes de que ocurran.

- Self-service BI: ya no sólo el área de sistemas o analistas usan estas herramientas, cualquier jefe de área puede generar sus propios paneles si la base de datos está bien diseñada.

- Conexión con sistemas operativos (ERP, SCADA, MES): Power BI y otras herramientas ya pueden integrarse directamente con SAP, sistemas de control de planta o sensores industriales.

c) Trabajo estándar del líder

El trabajo estándar del líder define qué debe hacer cada líder, cada día, con qué frecuencia y con qué propósito. No es microgestión, es rutina con intención.

Incluye actividades como:

- Revisar métricas clave del área al inicio del turno.

- Realizar caminatas Gemba (más abajo lo explicamos).

- Validar cumplimiento de estándares operativos.

- Asegurar que se resolvieron los problemas del día anterior.

- Entrenar o retroalimentar al equipo.

Lo importante no es sólo hacer estas actividades, sino hacerlas de manera consistente y dejar evidencia de que se están cumpliendo (checklists, bitácoras, formatos digitales, etc.). Esto genera estabilidad y muestra liderazgo activo.

d) Presencia inteligente de los líderes – Genba Walk

Ya sea que lo llamen “Gemba” o “Genba” su traducción es “el lugar real”. En el contexto Lean, hacer un Gemba Walk es ir al lugar donde ocurre el trabajo (la planta, la línea, el proceso) para observar, preguntar y aprender. Esta actividad no constituye una auditoría, tampoco una inspección, es una práctica de liderazgo. Durante un Gemba Walk, el líder debe:

- Observar el proceso tal como se ejecuta.

- Validar que se sigue el estándar.

- Escuchar a los operadores: ¿Qué obstáculos tienen? ¿Qué propuestas de mejora ven?

- Detectar anomalías: condiciones inseguras, desvíos, pérdidas, etc.

Un buen Gemba no se trata de “corregir” en el momento, sino de entender profundamente el trabajo y apoyar a resolver desde la raíz. Gemba Walks diarios permiten a los líderes estar conectados con la realidad operativa, detectar patrones y generar confianza con el equipo.

La innovación ocurre cuando la operación lo permite

Cuando una línea opera sin sobresaltos, se libera tiempo. Cuando hay estándares bien definidos, se liberan recursos. Y cuando hay datos confiables, se abren nuevas preguntas. ¿Qué podemos hacer con los subproductos? ¿Cómo optimizamos el uso energético? ¿Qué ajustes en el proceso mejorarían la calidad?

En muchas operaciones, hemos logrado avanzar hacia una economía más circular justamente porque la operación lo permite. No se trata sólo de tener buenas intenciones ambientales, sino de tener control sobre los procesos para hacerlas realidad. Algunos ejemplos que se han empleado en la industria pesquera:

- Aprovechamiento total del pescado: cada parte del recurso tiene un destino productivo. Lo que antes se desechaba, hoy puede ser materia prima para nuevos productos, aditivos funcionales o biomateriales.

- Reducción de mermas desde el origen: no sólo se trata de “no tirar”, se trata de diseñar procesos donde la pérdida es mínima porque el control es máximo.

- Energía y agua como variables operativas, no sólo de servicios: cada litro de agua o cada kilowatt tiene una ruta trazada. Se miden, se analizan y se mejoran.

- Transformación de residuos en oportunidades: mediante hidrólisis, secado u otras tecnologías, los residuos pueden convertirse en insumos útiles. Pero eso sólo es viable si el proceso base es estable.

Estas mejoras no son proyectos aislados, son el resultado natural de una operación que funciona, de una cultura que valora el detalle y de un equipo que entiende el impacto de su trabajo más allá del turno.

Sostenibilidad y excelencia: dos caras de la misma moneda

En un contexto donde los recursos naturales son cada vez más limitados y la presión ambiental más intensa, las empresas que sobrevivan serán las que sepan integrar sostenibilidad en su operación, no como un eslogan, sino como una práctica concreta.

Y ahí es donde la excelencia operacional tiene un rol clave porque la sostenibilidad no se decreta desde una política ambiental: se construye desde la forma en que se toma cada decisión operativa.

Si se tiene un proceso con pérdidas no detectadas, no hay forma de hacer sostenible esa producción. Si la operación no está bajo control, cualquier mejora ambiental será superficial. La verdadera sostenibilidad se basa en operar bien.

He visto cómo, a través de sistemas simples pero robustos, se ha podido:

- Reducir el uso de combustibles en calderas sin afectar la eficiencia térmica.

- Recuperar calor residual y reutilizarlo en etapas previas del proceso.

- Monitorear emisiones en tiempo real y ajustar variables antes de llegar a límites críticos.

- Capacitar al personal en la lógica detrás de cada mejora, para asegurar que se mantenga en el tiempo.

Lo interesante es que muchas de estas acciones, además de ser más responsables, también resultan más rentables porque cuando se opera con orden, se reduce el desperdicio, se optimiza el uso de insumos y se evitan errores costosos.

La excelencia también es cultural

No se puede hablar de excelencia si no se toca el tema humano. Ninguna metodología, por buena que sea, funciona sin personas comprometidas y ese compromiso no se logra con presión ni con discursos, sino con coherencia.

Cuando el operador entiende por qué se mide cierto parámetro, cuando el técnico puede proponer mejoras y ver que se implementan, cuando el supervisor deja de apagar fuegos para liderar equipos... entonces hay cambio.

Uno de los aprendizajes más importantes que he tenido es que las herramientas por sí solas no garantizan nada. Lo que genera resultados sostenibles es la convicción de que operar con excelencia es parte de nuestro trabajo y que hacerlo bien tiene un impacto más allá de nosotros.

Conclusión: operar bien no es negociable

La transformación de la industria pesquera (o de cualquiera) no se logrará únicamente con nueva maquinaria, sensores o etiquetas de sostenibilidad. Todo eso es importante, sí, pero no suficiente. Lo que realmente transforma una operación es cómo se trabaja todos los días, cómo se toman decisiones en la línea, cómo se ejecutan las tareas básicas, cómo se aprende del error y cómo se involucra a las personas.

La excelencia operacional no es un lujo, es la base sobre la cual se puede innovar, ser sostenible y competir en un entorno cada vez más exigente, es lo que permite pasar de simplemente cumplir con la producción, a construir una industria que genere valor en todos los sentidos: económico, técnico, ambiental y humano.

Hoy más que nunca, operar con excelencia no es una opción, es la única forma de avanzar.

Por: Oscar Ynán Anderson, Master en Dirección Estrégica de Operaciones