Más allá del laboratorio: Un viaje personal

La pasión por el análisis de falla comenzó en mis primeros años ejerciendo mi profesión de ingeniero metalúrgico. Durante mis prácticas en un campo petrolero, se me asignó un caso crítico: una tubería de producción que presentaba fugas recurrentes debido a una agresiva pérdida de espesor. Aquella investigación reveló zonas críticas de corrosión y me enseñó algo fundamental: cada falla es una historia esperando ser comprendida.

Con los años, entendí que el análisis de falla va más allá de reparar. Es una lectura profunda del material, de sus condiciones, de sus procesos. Una forma de conectar ciencia, ingeniería y operación. Esta mirada me llevó a nuevos escenarios, como la industria automotriz y también la alimentaria, donde una falla metálica puede afectar no sólo la producción, sino la inocuidad del producto.

Hoy, mi propósito es claro: traducir el lenguaje del metal para que los equipos de mantenimiento, producción y calidad puedan tomar decisiones más informadas, reducir sus riesgos y fortalecer sus procesos con conocimiento técnico aplicado.

¿Qué es el Análisis de Falla y por qué es clave en la industria?

El Análisis de Falla es mucho más que una simple revisión técnica: es un proceso riguroso, sistemático y multidisciplinario que busca entender a profundidad por qué un componente dejó de cumplir su función. No basta con identificar qué se rompió; lo esencial es desentrañar cómo, cuándo, dónde y por qué ocurrió el fallo.

Su verdadera fortaleza radica en la prevención. Este enfoque permite evitar la repetición del problema y optimizar tanto los materiales como los procesos involucrados. A través del análisis de falla, las empresas no sólo corrigen, sino que aprenden, anticipan y evolucionan.

Esta disciplina conecta la ciencia de los materiales con la ingeniería aplicada, la experiencia operativa y la intuición forjada en campo. Se convierte así en un puente entre el laboratorio y la planta, entre los datos técnicos y las decisiones estratégicas.

En sectores industriales de alta exigencia, donde la continuidad operativa y la confiabilidad del equipo son esenciales, el Análisis de Fallas se convierte en una herramienta estratégica. No se trata sólo de identificar qué falló, sino de comprender con precisión cómo y por qué ocurrió, para evitar recurrencias y fortalecer la integridad de los sistemas.

Algunos ejemplos frecuentes de fallas en componentes metálicos incluyen:

- Corrosión localizada en juntas mal selladas de intercambiadores de calor o tanques.

- Fisuración en zonas soldadas, provocada por tensiones térmicas mal gestionadas.

- Picaduras en válvulas y tuberías, originadas por la interacción con agentes químicos agresivos.

- Fracturas por fatiga térmica o mecánica, comunes en mezcladores, ejes o sistemas sometidos a ciclos repetitivos.

Las consecuencias de ignorar una falla

Pasar por alto el verdadero origen de una falla no sólo deja el problema sin resolver, sino que multiplica sus efectos a lo largo del tiempo. Cuando no se actúa sobre la causa raíz, se incurre en costos ocultos que afectan directamente la eficiencia operativa y la sostenibilidad del proceso.

Entre las consecuencias más comunes se encuentran:

- Paradas no programadas, que impactan la producción y los plazos de entrega.

- Reducción del MTBF (tiempo medio entre fallas) y aumento del MTTR (tiempo medio de reparación), comprometiendo la disponibilidad de los equipos.

- Incremento en los costos operativos, por intervenciones repetitivas, reemplazos prematuros y pérdida de eficiencia.

- Deterioro de la confianza técnica, que puede trasladarse a una afectación en la reputación organizacional.

El Análisis de Fallas, cuando se aplica con rigor y metodología, transforma cada incidente en una oportunidad valiosa de aprendizaje. No se trata sólo de reparar, sino de prevenir con conocimiento, eliminando la recurrencia y fortaleciendo la confiabilidad del sistema a largo plazo.

El ingeniero metalúrgico: Un perfil clave para entender el corazón de los materiales

En muchas industrias, el rol del ingeniero metalúrgico suele ser subestimado o incluso desconocido. Sin embargo, cuando ocurre una falla crítica, es justamente su mirada especializada la que marca la diferencia entre una simple reparación y una solución definitiva.

El ingeniero metalúrgico no sólo trabaja con metales: lee e interpreta el lenguaje oculto de los materiales, ese que se escribe en su estructura, su historia térmica y sus reacciones frente al entorno.

Gracias a su formación multidisciplinaria, este perfil profesional cuenta con capacidades únicas para aportar valor desde el diagnóstico hasta la prevención:

- Comprende la estructura interna de los materiales, desde la escala atómica hasta la microestructura observable, lo que le permite identificar transformaciones que afectan directamente el desempeño del componente.

- Domina fenómenos complejos como la corrosión, la fatiga y la fractura, entendiendo no sólo sus mecanismos, sino sus condiciones de aparición y evolución.

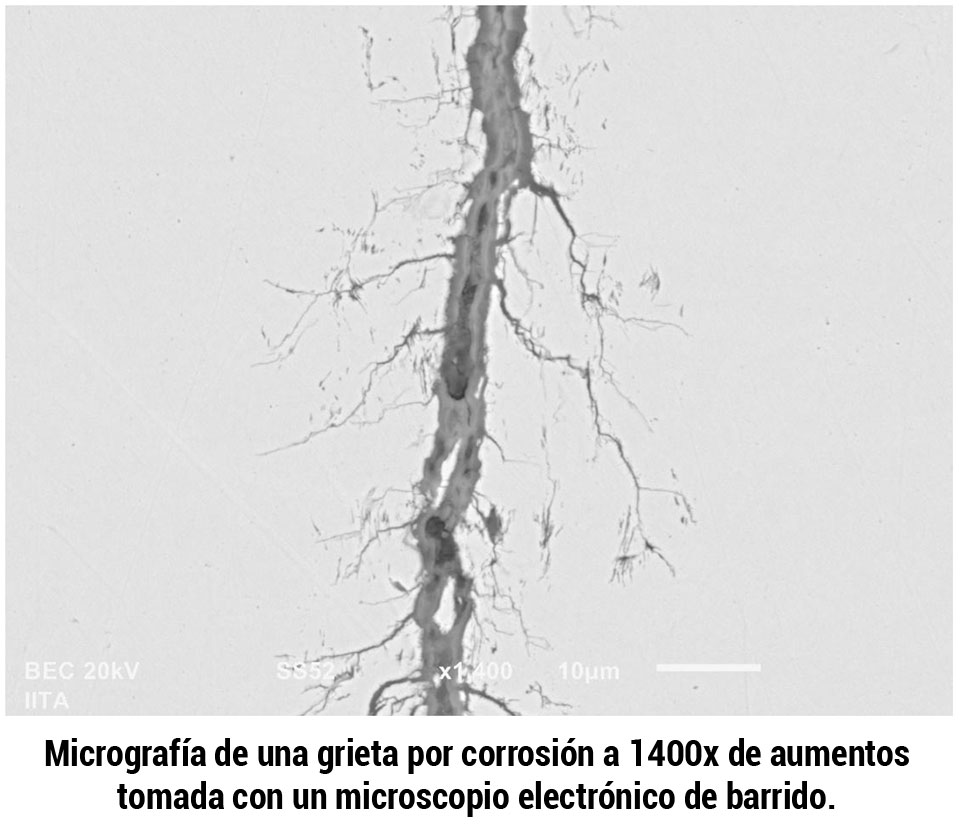

- Aplica técnicas avanzadas de caracterización, como la microscopía electrónica, los análisis químicos, los ensayos mecánicos y las pruebas no destructivas, para reconstruir la historia oculta detrás de cada daño.

En resumen, el ingeniero metalúrgico es quien traduce el comportamiento del material en decisiones técnicas estratégicas. En sectores donde la confiabilidad, la inocuidad y la seguridad no pueden dejarse al azar —como la industria de alimentos—, su participación no sólo es valiosa, sino esencial.

La trazabilidad de una falla: El metal siempre habla

Cada componente metálico es un testigo silencioso de su propia historia. Desde su fundición hasta su retiro, el metal registra las huellas de los procesos que ha atravesado, las condiciones a las que fue expuesto y los esfuerzos que tuvo que resistir.

Estas huellas no son invisibles para quien sabe buscarlas. Un ingeniero metalúrgico puede interpretarlas con precisión a través de:

- La microestructura, donde se revelan transformaciones térmicas, tratamientos mal aplicados o zonas afectadas por soldadura.

- La superficie de fractura, cuya morfología permite identificar si la rotura fue súbita, progresiva, por fatiga, corrosión o defecto de origen.

- Las condiciones operativas del entorno, como ciclos térmicos, ambientes corrosivos o esfuerzos mecánicos no previstos, que influyen en la evolución del daño.

Cuando el análisis se realiza con enfoque técnico y rigor científico, es posible reconstruir con exactitud los eventos que condujeron a la falla. Este conocimiento no sólo permite entender lo ocurrido, sino diseñar acciones correctivas y preventivas que fortalezcan la confiabilidad de los procesos.

Porque el metal siempre habla. Lo importante es saber escucharlo.

Análisis de Falla como herramienta de Mejora Continua

En un entorno industrial cada vez más competitivo y orientado a resultados, donde los indicadores clave de desempeño, como el MTTR (tiempo medio de reparación) y el MTBF (tiempo medio entre fallas), definen la eficiencia operativa y la rentabilidad, el análisis de falla se consolida como una herramienta estratégica de alto impacto.

Un diagnóstico metalúrgico bien fundamentado permite:

- Reducir drásticamente los tiempos de reparación, al identificar con precisión la causa raíz y evitar intervenciones innecesarias.

- Prevenir paros no planificados, al implementar soluciones basadas en la verdadera naturaleza del problema.

- Fortalecer la confiabilidad operativa, al convertir cada evento de falla en una oportunidad para aprender, ajustar y evolucionar.

Más allá del simple reemplazo de piezas, esta disciplina promueve una cultura de mejora continua basada en el conocimiento técnico profundo del material y su interacción con el entorno operativo.

Conclusión: Traduciendo el metal para potenciar la industria

En sectores donde la continuidad operativa es crítica y la confiabilidad de los activos no puede dejarse al azar, comprender el comportamiento del metal marca la diferencia entre una operación reactiva y una operación inteligente.

El análisis de falla, liderado por un ingeniero metalúrgico, no es un lujo ni una etapa opcional: es un punto de inflexión en la toma de decisiones técnicas. Permite anticipar riesgos, optimizar especificaciones y garantizar que los materiales se comporten de acuerdo con las exigencias reales del proceso.

Porque el metal habla, y cuando sabemos escucharlo, transformamos incertidumbre en estrategia, y fallas en oportunidades, para construir industrias más seguras, eficientes y confiables.

Por: Francisco J. Sánchez M.*

*Francisco J. Sánchez M. es ingeniero metalúrgico, inspector AWS (American Welding Society) e investigador experto en Análisis de Falla y Calidad Metalúrgica con más de 12 años de experiencia en soldadura y optimización de procesos industriales.