“Debes aprender a leer entre líneas”. Dicho popular

¿Crees que las 5’s es el único “prerrequisito” para que tu ejercicio SMED tenga éxito? Pues no, quédate con nosotros para descubrir “entre líneas” que es importante considerar para hacer una implementación que agregue valor real.

Este artículo no está dedicado a hablar de la metodología SMED ni la secuencia de sus pasos como tal; ya antes hemos abordado el tema anteriormente, además de que existe una buena cantidad de información disponible para consulta.

Sabemos que esta metodología creada por el profesor Shingo tiene como objetivo la reducción de tiempos de cambio de herramental y formato para diversos ítems con la intención de combatir esta pérdida asociada a la diversificación y el alcance cuando existen varios tipos de producto.

A través de las implementaciones, hemos asumido que las 5´s son la base para muchas metodologías agregadas a modo para nosotros ya que los creadores lo tienen como forma de vida.

Pero hay dos elementos que no puedes dejar de considerar al iniciar tus procesos de mejora continua y aplicación de metodologías, ya que posteriormente tomarán una trascendencia incalculable.

Árbol de pérdidas y Árbol de averías

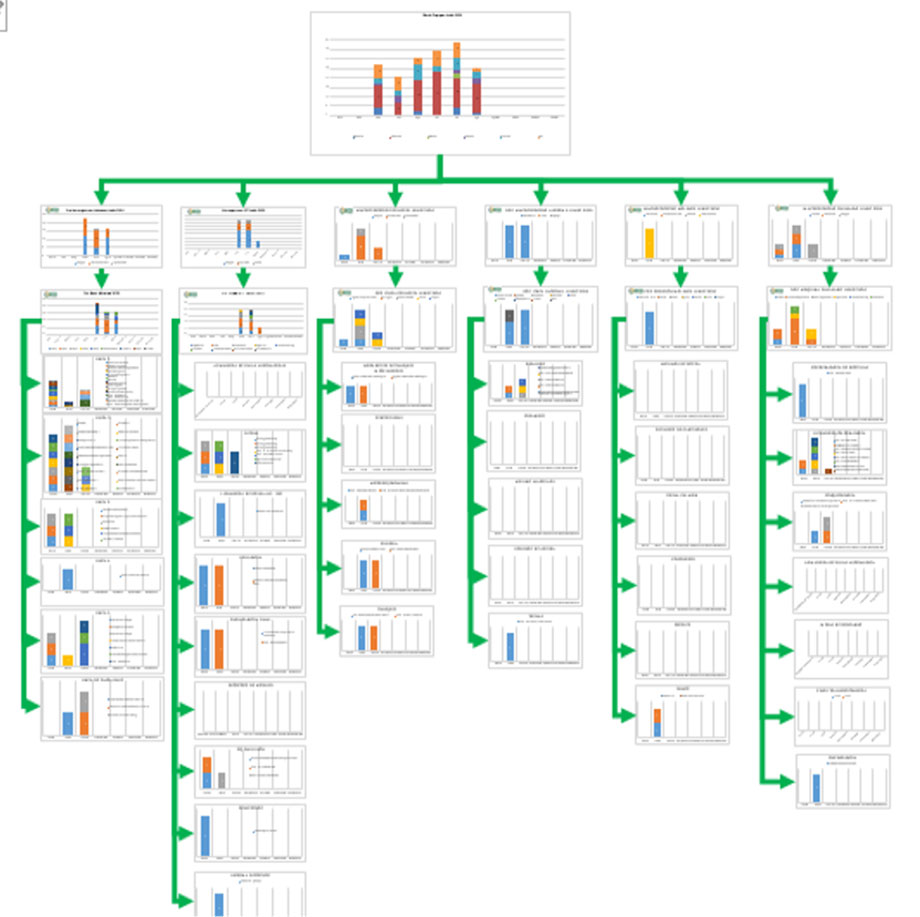

Independientemente que tengas como sistema de gestión un modelo como TPM, comenzar a graficar tus pérdidas es la base de la mejora continua, ésta y muchas otras metodologías comienzan invariablemente con la medición de la situación actual.

Tanto en el pilar de Mantenimiento planeado como en el de Mantenimiento de calidad, hacer estos árboles es mandatorio, brevemente te explicaré como elaborarlos.

- Comienza con captar estas pérdidas, día con día, con el detalle de dónde y cuándo sucedieron.

- Elije en tu hoja de cálculo la opción de graficar estratificando dichas pérdidas, esto facilitará comenzar de lo general a lo particular, es decir, el total de defectos o averías de la planta, después por proceso y así sucesivamente.

- Desarrolla cuantos niveles consideres, el alcance es tan amplio que lo recomendable es llegar a ser explícito a nivel de modo de fallo y modo de defecto.

Pero antes de hablar de modo de falla y modo de defecto, quiero compartirte lo bello y visualmente poderoso que es un árbol de pérdidas/defectos.

A pesar de que es un básico del análisis de problemas en manufactura, aprovecharemos el viaje para dar una breve explicación del modo de fallo y modo de defecto.

Modo de defecto

Es el detalle máximo al que debemos llegar cuando describimos un defecto al realizar nuestros análisis de la causa raíz, ya que de no hacerlo tu análisis será muy pobre; es sencillo, si tu defecto son botellas defectivas por etiqueta doblada.

El modo de defecto nos compromete a describir como sigue:

@ Etiqueta doblada en la esquina superior derecha con sentido hacia adentro.

Eso nos dará mucha certeza para conocer la raíz del problema, por ejemplo, son los plegadores de entrada, plegadores de salida, los cepillos planchadores, las paletas, las uñas de las paletas, el aplicador de adhesivo, etc.

Modo de fallo

No hay mucho más que decir, es muy similar a la explicación del modo de defecto, sólo que lo que respecta a las averías, las manifestaciones son un poquito más estándar y, por lo tanto, esperadas, así es como se debieran leer correctamente los “hechos” en refacciones y componentes.

@ Quemado @ Roto @ Estrellado @ Golpeado

Después de este refresh, volvemos a donde iniciamos. Además de reducir los tiempos de cambio con la aplicación de SMED, tenemos la maravillosa oportunidad de reducir también las averías y los defectos de calidad, sí, leíste bien, ¿y cómo lograremos eso?

A través de hacer una matriz de correlación tanto de averías y defectos con cambios deficientes de producto o formato.

Matriz de correlación

Tal como su nombre lo indica, haremos una matriz con las estaciones donde han ocurrido dichos defectos o averías, cruzados con los modos de defectos encontrados, si el análisis de causa raíz marca que el defecto está directamente relacionado con los efectos de un cambio de formato deficiente hecho recientemente en una nueva vuelta de SMED, trabajaremos específicamente en implementar Poka Yoke a los sistemas, subsistemas y componentes que han estado provocando defectos de calidad y averías, sobre todo, inmediatamente después de un cambio de formato.

Si en cada cambio de formato que hagas basado en la metodología SMED tienes a la mano la información de árboles de defectos de calidad y averías, tus análisis de causa raíz y tu matriz de correlación, entonces estarás agregando mucho valor al ejercicio.

Recuerda, la esencia de Kaizen: ‘Hoy mejor que ayer, mañana mejor que hoy’.

¡Hasta la próxima!

Juan Gilberto Rodríguez Gaytán