"Everything should me made as simple as posible, but no simpler."

"Todo debería ser hecho lo más simple posible, pero no solo más simple."

Albert Einstein.

Hola estimado lector, como recordarás en nuestra edición anterior te compartimos información acerca de Industria 4.0 y nos enfocamos específicamente en la necesidad de comenzar a hacer “algo al respecto”, así como ser muy cuidadosos con la definición de nuestra estrategia para abordar el tren del modelo en cuestión.

Ampliando más la información acerca de Industria 4.0, haremos una mención muy breve de las nueve tecnologías que actualmente contempla el modelo:

- Big Data y análisis de los datos.

- Robots autónomos.

- Simulación.

- Sistemas para la integración vertical y horizontal.

- IIoT (Internet de las cosas).

- Ciberseguridad.

- Cloud computing.

- Fabricación aditiva.

- Realidad aumentada.

Todas, en algún momento, han estado presentes en tu entorno social, laboral y familiar, ¿te son familiares?

Arriba recién inició nuestra interacción te hice alusión a una frase la cual invita a la necesidad de simplificar nuestra vida sin poner en riesgo el resultado, lo cual se extiende también a nuestro desempeño como profesionales.

Por lo tanto, a continuación, haremos una conexión importante entre el Modelo TPM en específico con el pilar de mantenimiento planeado y lo que puede ser el inicio exitoso de la eventual migración a una de las tecnologías clave de la Industria 4.0: “Big data”.

En los primeros pasos de la implementación del pilar de mantenimiento planeado, una vez hecho el listado de equipos y su categorización por criticidad entre otras actividades, hay una elemental, la captación de datos de mantenimiento.

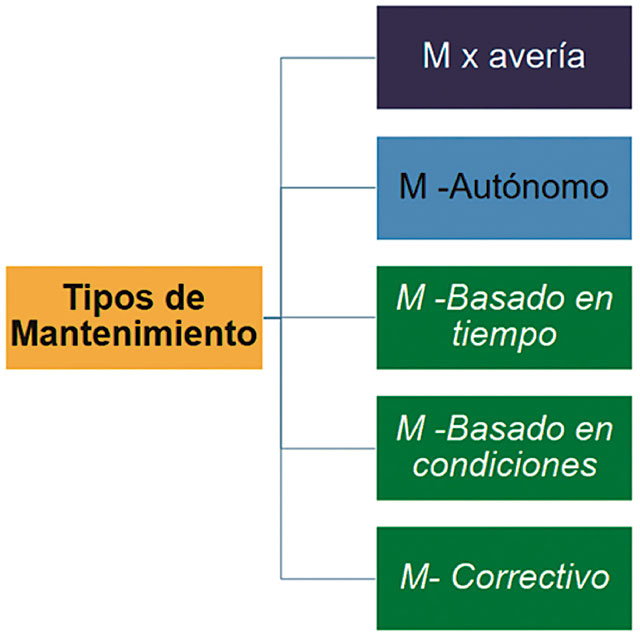

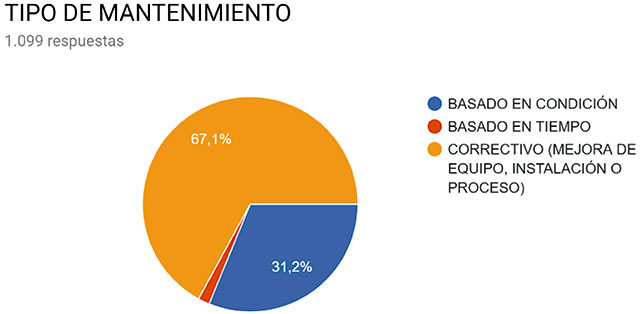

Por cierto, aprovecho para recordarte una información que puede causarte ‘corto circuito’, dentro de los tipos de mantenimiento que existen, la comprensión de los mismos es básica, muchas veces solemos confundir el mantenimiento correctivo con el mantenimiento por avería, todavía hay quien llama “hacer un mantenimiento correctivo” a una reparación, cuando éste debe ser llamado “Mantenimiento por avería”. El mantenimiento correctivo es aquel que se ejecuta con la intención de “corregir” una debilidad de diseño del equipo o proceso” para incrementar su eficiencia y productividad, por esa razón también se le conoce como mantenimiento de mejora.

Volviendo al tema, quiero presentarte una opción para recabar información acerca del comportamiento de tus equipos, regularmente hasta ahora sólo se levantan registros escritos sobre los requerimientos de los usuarios con respecto al mantenimiento de los equipos y eso tiene mucho riesgo, mucha información que se genera y en el mejor de los casos se tiene apilada en carpetas y en el bendito archivo muerto, que de tan muerto difícilmente volvemos a revisar es información en mucho tiempo sino es que nunca; entonces de esa forma nuestro historial de mantenimiento se debilita.

La opción que te propongo parece estar al alcance de tu mano y, como lo dije en su momento, seguro será el inicio de algo “grande”.

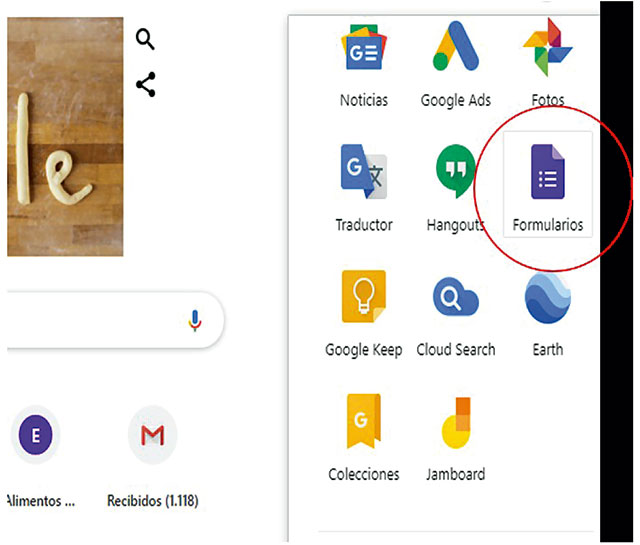

Se trata de tomar la opción de una herramienta seguramente ignorada en muchos casos, revisa si en tu paquete informático está incluida una herramienta llamada “formulario”:

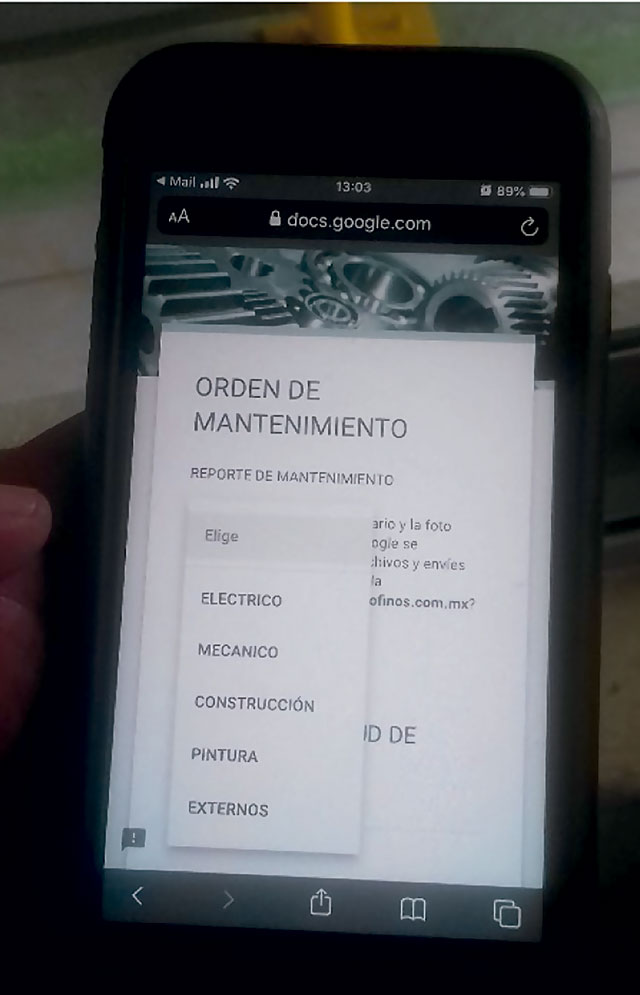

En este formulario, de manera muy simple, puedes pre-diseñar una serie de preguntas que van desde respuestas abiertas hasta elementos que permiten que construyas un menú de opciones para que el usuario comience a reportar sus necesidades de mantenimiento pasando por los que arriba te referencié, entre los datos básicos puedes incluir, más no se limita, lo siguiente:

1.- Nombre de quién realiza la orden de Mantenimiento.

2.- Tipo de mantenimiento requerido.

3.- Prioridad: Urgente / media / baja.

4.- ¿Dónde ocurre la falla?

5.- ¿Cuál es la falla?

6.- Imagen.

Repito, el formulario es tan flexible como lo requieras y tus expectativas de la transformación de datos para obtener información lo requiera.

El medio que usa este formulario para ejecutarse es el mismo correo electrónico del servicio, a través de un correo inicial puedes, una vez que te sea enviado, bajar a tu escritorio el formulario y desde ahí generar las órdenes.

El alcance es tal que personalmente he trabajado en impulsar el uso de esta forma de gestión de mantenimiento desde el Gemba (piso de trabajo, donde las cosas suceden) a través de tabletas o teléfonos celulares.

El “administrador” regularmente representado por la figura del “Planeador de Mantenimiento” es quien administra estos datos recibidos, los procesa y los transforma en información de una forma simple y estructurada.

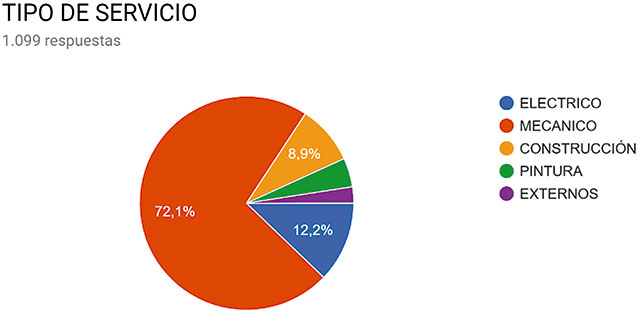

La información obtenida es de gran valor y si se usa estratégicamente traerá beneficios de alto impacto para la compañía, ya que habrá sido utilizada para tomar decisiones de manera inteligente, en este caso decisiones con respecto a la estrategia de mantenimiento. Mira, echa un vistazo a la información que te genera.

¿Qué te parece?, es en realidad muy simple y está al alcance de tu mano, si en la estrategia de tu compañía está la visión de migrar a la Industria 4.0 eventualmente, comienza con estos básicos para después migrar de a poco para que información como la obtenida por esta opción que te comparto también evolucione su alcance y te soporte en las necesidades de inversión y, por lo tanto, tu probabilidad de error disminuya.

Imagina que dentro de la información que recibes está la frecuente reparación de un rotor de un equipo de cristalización, cuya reparación además de tomar horas es muy costosa ya que implica el cambio completo de sellos mecánicos y una serie de accesorios extra.

Una vez que tengas la certeza y mucha información, seguro tu inversión en sensores que permitan detectar la más mínima oscilación del rotor mucho antes de que sea perceptible a los sentidos en el mejor de los casos, sea más bien detectada por la conectividad de tu equipo y entonces evites que ni siquiera la falla del equipo se presente, programando su intervención y, así de la mano de la tecnología, estarás aplicando más mantenimientos basados en condiciones que mantenimientos por avería con altos costos.

De verdad deseo que esta información te haya sido útil. Muchas gracias y ¡hasta la próxima!